车间里反复追问 “物料到哪了”“订单进度如何”?生产线上因信息滞后导致停工待料、库存积压?其实,一套高效的看板管理体系,就能让生产信息 “可视化”,让沟通成本大幅降低,甚至实现 “信息自动流动” 的精益效果。

一、为什么传统生产沟通,越忙越乱?很多工厂都有这样的痛点:

- 生产计划员每天被车间主任、采购员围着问 “这批货啥时候排产”“零部件够不够”;

- 操作工不清楚下一道工序的要求,只能停工等待指令;

- 管理人员想了解生产进度,需要逐一线询问,耗时耗力还容易得到滞后信息。

本质问题在于:信息不透明、传递不及时、责任不清晰。传统的口头沟通、Excel 表格记录、微信群通知,都存在信息分散、易遗漏、难追溯的问题,导致大量时间浪费在 “确认信息” 上,而非 “创造价值”。

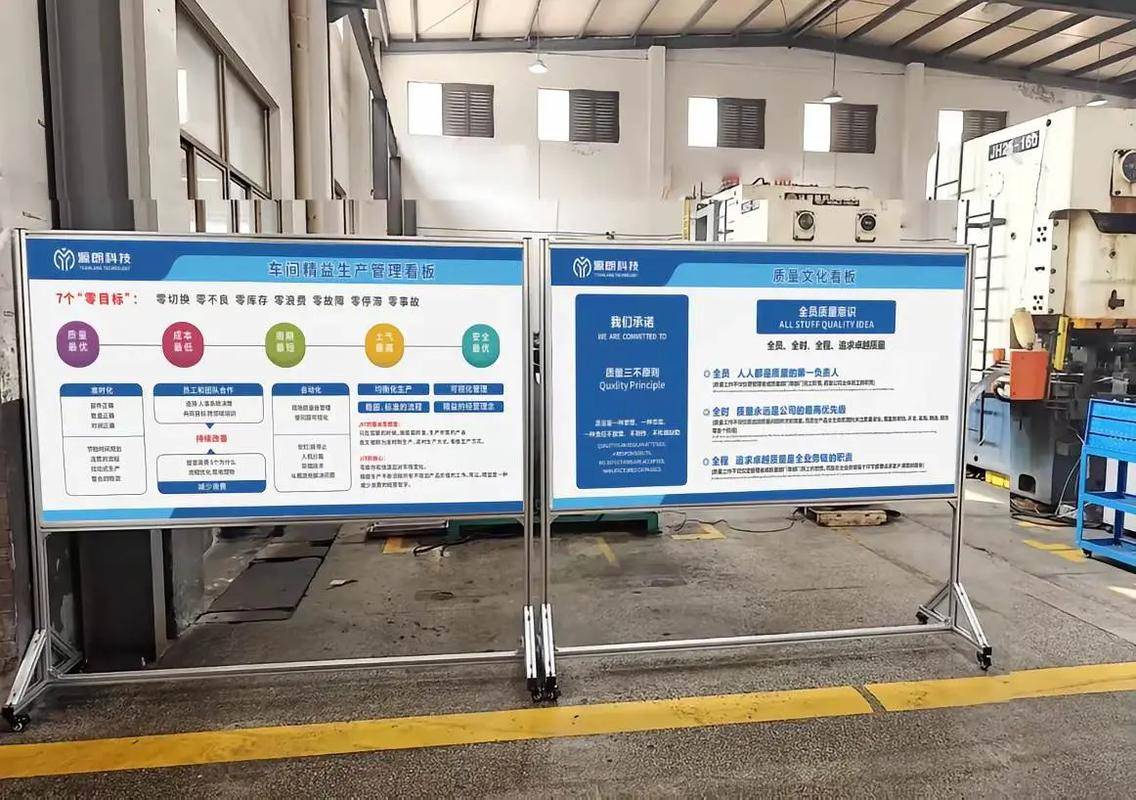

而看板管理的核心,就是用 “可视化” 的工具,让生产中的关键信息(如订单进度、物料状态、质量问题、人员安排)一目了然,无需主动询问,信息自然传递,沟通成本自然下降。

二、案例:某电子厂用看板管理,沟通效率提升 60%

深圳某电子厂(以下简称 “A 厂”)是一家主营手机配件生产的企业,员工 300 余人,曾长期受困于生产沟通低效:

- 车间有 3 条生产线,每条线的物料需求、生产进度全靠班组长口头汇报,经常出现 “物料缺料却没人提前预警”“订单延期了才发现工序卡壳”;

- 品质部门发现产品瑕疵后,需通过微信群通知生产部门,常因消息被刷屏而延误处理,导致返工率高达 8%;

- 管理人员每天花 2 小时开生产协调会,才能理清各环节进度,仍难免有信息遗漏。

2023 年,A 厂引入精益生产看板管理,仅用 3 个月就实现了显著改善:

1、建立车间可视化看板

在每条生产线旁安装电子看板,实时显示订单编号、计划产量、实际产量、物料状态(齐套 / 缺料)、质量合格率、设备运行状态。所有数据自动同步自生产系统,无需人工录入。

2、设置工序间 “拉动式看板”

每个工序的末端设置 “需求看板”,当该工序完成既定产量后,操作工只需取下看板并传递给上一道工序,上一道工序便根据看板信息及时补货生产,实现 “后工序拉动前工序”,避免过量生产和库存积压。

3、开通质量问题 “即时响应看板”

品质部门发现问题后,可直接在看板上标注 “瑕疵类型 + 涉及批次 + 处理要求”,生产部门实时可见,无需额外沟通,处理进度也同步更新在看板上,返工率降至 3% 以下。

4、搭建管理层 “总览看板”

管理人员在办公室即可通过电脑或手机查看各车间、各生产线的实时数据,生产协调会从 2 小时缩短至 30 分钟,甚至很多时候无需开会,通过看板就能发现并协调问题。

A 厂厂长反馈:“引入看板后,车间里‘问进度’的声音少了,‘做事情’的效率高了。以前需要 3 个人专门负责协调信息,现在 1 个人就能搞定,沟通成本至少降低了 60%,生产交付周期也缩短了 25%。”

三、看板管理的核心价值:不止是 “看得见”,更是 “流得通”

很多人以为看板只是 “挂在墙上的表格”,但真正的精益看板,核心是 “信息流动” 和 “责任闭环”:

1、信息透明化

所有人都能实时获取生产关键数据,避免 “信息差” 导致的决策失误;

2、沟通高效化

无需口头询问、无需反复确认,看板就是 “无声的指令”,减少无效沟通;

3、问题显性化

生产中的瓶颈、缺料、质量问题等一目了然,便于快速响应和解决;

4、管理轻量化

管理人员从 “信息收集者” 转变为 “问题解决者”,聚焦核心管理工作。

四、结语

精益生产的本质,是让每一份努力都创造价值,每一次沟通都直击要害。看板管理,不是简单的 “可视化工具”,而是让信息自动流动的 “精益引擎”—— 减少的是无效沟通,提升的是生产效率,沉淀的是企业的核心竞争力。