工厂生产效率低、库存堆成山、不良品反复出现?别再盲目加班整改了!精益生产咨询的核心,从来不是 “做更多”,而是 “做更对”。

今天就用一张图 + 场景化案例,把精益生产最核心的 “十大工具” 讲透,不管是车间主任、生产主管还是一线班组长,看完就能用,直接落地提效!

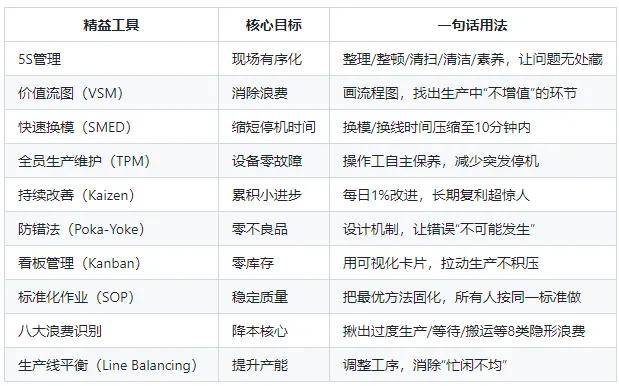

一、先上核心干货:精益十大工具全景图

(建议保存图片,贴在车间公告栏 / 转发团队群)

二、逐个拆解:工具 + 场景 + 案例,一看就会

1. 5S 管理:现场混乱的 “特效药”

应用场景:车间物料乱堆、工具找不到、地面油污多,员工效率低还易出安全事故。案例:某电子厂曾因零件混杂,每次领料要花 20 分钟,不良品率达 3.2%。

推行 5S 后:

- 整理:清退报废零件、闲置设备,腾出 30% 车间空间;

- 整顿:零件按使用频率分区摆放,贴清晰标签,领料时间压缩至 3 分钟;

- 清洁 + 素养:制定每日清扫排班表,3 个月后不良品率降至 1.1%,安全事故零发生。关键提醒:5S 不是 “大扫除”,核心是 “标准化保持”,否则会反弹。

2. 价值流图(VSM):找到浪费的 “显微镜”

应用场景:生产流程冗长,不知道哪里在 “做无用功”,订单交付周期长。案例:某机械加工厂接了一批齿轮订单,交付周期要 28 天,客户抱怨超时。

用 VSM 画图后发现:

- 真正加工齿轮的 “增值时间” 仅 8 小时;

- 等待物料、工序间搬运、检验返工占了 90% 以上时间。整改动作:优化物料配送路线,合并重复检验环节,交付周期直接压缩至 12 天,客户复购率提升 40%。

3. 快速换模(SMED):停机时间的 “压缩术”

应用场景:多品种小批量生产,换模 / 换线要 1-2 小时,产能严重浪费。案例:某注塑厂原来换一次模具要 45 分钟,每天换线 3 次,光停机就占 2.25 小时。

推行 SMED 后:

- 把 “内部换模”(必须停机做的)和 “外部换模”(可提前做的)分离;

- 提前备好模具配件、预组装工装,换模时间骤降至 8 分钟,每天多产出 300 件产品。

4. 全员生产维护(TPM):设备故障的 “预防针”

应用场景:设备突然停机,生产线全线瘫痪,计划打乱还耽误交货。案例:某汽车零部件厂的冲压机,每月平均故障 3 次,每次维修 2 小时。

推行 TPM 后:

- 操作工负责日常点检(加油、清洁、紧固),技术员定期专业保养;

- 建立设备 “故障台账”,分析根源并改进,3 个月后故障降至每月 0.5 次,设备综合效率(OEE)从 65% 提升至 82%。

5. 防错法(Poka-Yoke):不良品的 “防火墙”

应用场景:人工操作易出错(如漏装零件、贴错标签),返工成本高。案例:某家电组装厂,员工常漏装洗衣机的减震垫,导致成品检测不合格,返工率达 5%。

用防错法整改:

- 在装配工位设计 “定位卡槽”,只有装完减震垫,下一道工序的工装才能闭合;

- 漏装时设备无法启动,从源头杜绝错误,返工率直接降至 0。

6. 看板管理:库存积压的 “解药”

应用场景:前工序盲目生产,后工序用不上,成品 / 半成品堆在车间,占用资金和场地。案例:某家具厂曾因 “预估生产”,库存积压了 500 万的成品沙发,资金周转困难。

引入看板管理后:

- 只有后工序需要时,才向前工序发送 “领料看板”;

- 生产数量完全按订单需求,3 个月后库存降至 150 万,现金流明显改善。

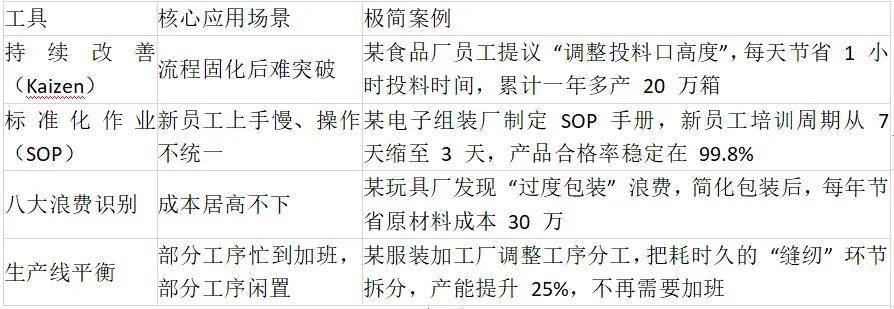

三、其余 4 大工具速查(落地优先级高)

四、结语

精益生产的本质,是 “把正确的事做对,把对的事做到极致”

- 精益不是 “一次性革命”,而是每日精进的习惯;

- 工具是手段,消除浪费、创造价值才是核心;

- 工厂最大的竞争力,从来不是规模,而是 “用最少的投入,产出最多的有效价值”。

收藏本文,下次遇到生产难题,直接对照工具找方案!也欢迎转发给团队,一起从 “粗放生产” 迈向 “精益高效”~