“这批零件又废了!100个里有8个装反了,客户那边已经投诉三次了!”

生产总监老张把不合格品摔在会议桌上,质检主管和组装组长低着头不敢吭声。这样的场景,是不是你工厂的“噩梦重现”?

为了抓质量,你制定了严格的奖惩制度,安排了专人全检,还反复给员工做培训,可漏装、错装、参数设置错误等问题还是“野火烧不尽”。更头疼的是,每次返工不仅浪费原材料,还延误交期,客户满意度一路下滑。

其实,靠“人盯人”的质量管控本身就是条死胡同——人总会疲劳、会疏忽,再熟练的老员工也有“失手”的时候。真正高明的质量管控,是让错误“根本没机会发生”。今天就给大家揭秘精益生产中的“质量守护神”——防错法(Poka-Yoke),用3个真实案例带你看清它的威力,再送你落地实操方法,从此和“低级质量错误”说再见!

一、从“月亏5万”到“零投诉”,防错法到底有多神?

很多人觉得“防错”是高大上的技术,需要投入大笔资金搞自动化。但我要告诉你,最有效的防错往往成本极低,甚至不用花一分钱。先看三个不同规模工厂的真实案例,你就懂了。

案例1:小五金厂——1块钱的“卡槽”,解决月损5万的装反问题

东莞有家做五金配件的小工厂,主营打印机齿轮组装,最头疼的就是“齿轮装反”问题。齿轮正反两面差别很小,组装员工每天装上千个,难免会出错。出错后不仅要返工,还会导致下游客户的打印机卡机,每月光赔偿和返工成本就高达5万元。

老板试过给员工涨奖金激励、增加质检岗,甚至把齿轮正反两面用红笔做标记,但效果都维持不了一周。后来我去辅导时,只提了一个建议:在组装工装的底座上,根据齿轮的凸起结构加一个“U型卡槽”。

就这么一个成本1块钱的小改造,奇迹发生了——齿轮装反时根本放不进卡槽,员工想装错都没机会。实施后第一个月,装反问题从“每天十几起”降到0,客户投诉直接清零,每月节省的成本相当于工厂3个员工的工资!

案例2:汽车零部件厂——“颜色编码”防错,让漏装率降99%

一家给车企供货的零部件厂,生产汽车座椅的调节手柄,手柄需要安装3个不同规格的螺丝。之前经常出现“漏装螺丝”或“装错螺丝规格”的问题,一旦流入车企,会被处以“每台罚款2000元”的处罚,曾因一次批量漏装被罚了20万。

他们的解决办法很简单:实施“颜色编码防错”。把3个螺丝孔分别涂成红、黄、蓝三种颜色,对应的螺丝包装袋也印上相同颜色,组装工位的工具架上同样贴好颜色标签。员工组装时,“看颜色对号入座”,漏装的话对应颜色的孔会空着,一眼就能发现;装错规格的话,不同颜色的螺丝根本不会拿错。

这个方案几乎零成本,却让漏装率从“每月5-8起”降到全年只出现1起(还是新员工培训时的失误),一年光罚款就省下了上百万。

案例3:电子厂——传感器防错,杜绝参数设置错误

深圳一家做手机充电器的电子厂,曾因“焊接参数设置错误”导致批量不良。原来不同型号的充电器焊接温度不同,操作员换产时偶尔会忘记修改参数,一次就会报废几百个产品。

他们没有靠“提醒员工”解决,而是在焊接机上装了一个“型号识别传感器”,再给每个产品的工装板贴一个对应的“型号芯片”。当工装板放到焊接机上时,传感器会自动识别型号,直接把焊接参数调到对应标准,操作员根本没有修改参数的权限。

这个改造花了几千块,但实施后再也没出现过参数设置错误的问题,半年就收回了成本,还减少了大量不良品浪费。

核心启示:防错法的本质不是“惩罚犯错的人”,而是“设计不让人犯错的机制”。就像十字路口的红绿灯,不是靠司机自觉,而是靠规则和装置让闯红灯变得困难。

二、类防错法落地工具,从“被动纠错”到“主动防错”

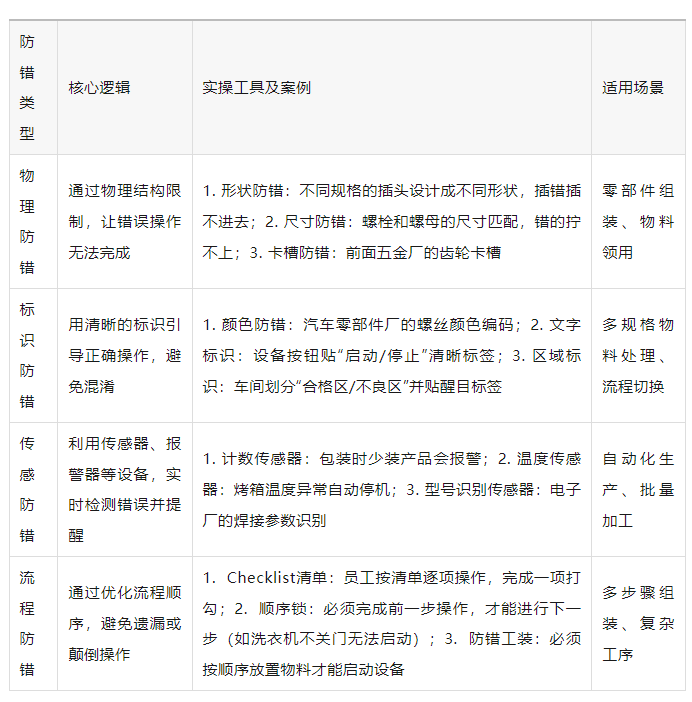

看完案例,你肯定想问:我该怎么根据自己工厂的情况设计防错方案?其实防错法主要分为4大类,每类都有对应的实操工具,新手也能直接套用。

编辑

三、防错法落地3步走,新手也能快速上手

担心自己不会设计防错方案?按照这3个步骤来,不管是一线员工还是管理者,都能快速落地防错项目。

- 第一步:罗列“高频错误清单” 先不要盲目搞防错,而是统计过去3个月的质量问题,找出“发生频率高、损失大、人为原因为主”的错误,比如“装反、漏装、参数错、物料混装”等,把这些作为优先解决的对象。

- 第二步:分析“错误发生的根源” 问自己3个问题:1. 员工为什么会犯错?(是疲劳、混淆还是流程复杂?)2. 错误发生时有没有及时发现?(是流出车间后才被客户发现,还是质检时发现?)3. 能不能通过“设计”让这个错误无法发生?比如员工装反是因为“正反难区分”,那就用物理结构让反的装不进去。

- 第三步:选择“低成本方案先试点” 不要一开始就搞昂贵的自动化防错,优先选成本低、易实施的方案试点,比如先试“颜色标识”“卡槽改造”,效果好再推广到其他工序,效果不好也能及时调整,降低风险。

四、最后,送你3句质量管控金句

1. 最好的质量管控,不是“出错后补救”,而是“让错误没有机会发生”。

2. 靠人盯人的质量管控,永远逃不过“疲劳定律”;靠防错机制的管控,才能实现真正的稳定。

3. 防错法不是“不信任员工”,而是“用制度保护员工”——让员工不用再担心因疏忽犯错,更能专注提升效率。