很多工厂推行精益,都陷入了“只重过程、不问结果”的误区:5S搞了、价值流图画了、改善提案收了一大堆,但最终要么是改善效果昙花一现,要么是绩效数据毫无波澜。

问题的核心不是精益工具没用对,而是没找到“精益改善”与“绩效提升”的连接点——KPI分解。

今天就给大家分享一套实战性极强的「KPI三步法分解」,帮你把抽象的精益目标,转化为可落地、可考核、可追溯的绩效指标,让精益改善真正产生价值。

一、先搞懂:为什么精益改善要绑定KPI?

在聊方法之前,先明确一个核心逻辑:精益不是“面子工程”,而是以“降本增效、提升竞争力”为最终目标的管理变革。

没有KPI的约束和牵引,精益改善很容易跑偏:

- 基层员工觉得“改善是额外负担”,参与积极性不高;

- 中层管理者只关注“做了多少改善活动”,不关心“产生了多少价值”;

- 高层领导看不到明确的绩效回报,逐渐削减对精益的投入。

而KPI就像“指南针”,能让所有人的努力都聚焦到同一个方向。当精益改善的成果能通过KPI数据直观体现,员工有动力、管理层有依据、老板有信心,精益推进才能形成良性循环。

二、实战拆解:KPI三步法分解,让精益落地有迹可循

这套方法是我在多家制造企业辅导时总结的,从“顶层目标”到“基层动作”层层拆解,新手也能直接套用。核心逻辑:公司级精益目标 → 部门级KPI → 岗位级执行指标。

第一步:锚定顶层目标,提取核心KPI

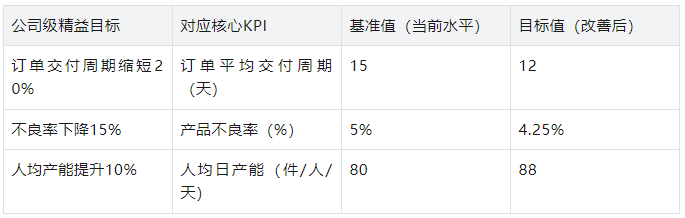

精益改善不能“盲目动手”,先明确公司层面的核心目标。比如:今年公司的精益目标是“订单交付周期缩短20%、不良率下降15%、人均产能提升10%”。

这一步的关键是“抓核心、不贪多”,一般选取3-5个核心目标即可,太多会分散精力。然后从这些目标中,提取对应的公司级KPI:

注意:这里的基准值必须是真实的历史数据,不能拍脑袋定。如果数据缺失,先花1-2周时间统计,确保KPI的客观性。

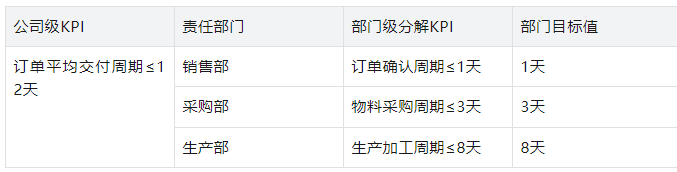

第二步:分解部门KPI,明确责任主体

公司级KPI是“大目标”,需要拆解到各个部门,让每个部门都知道“自己要为哪个指标负责”。比如“订单平均交付周期缩短20%”这个KPI,不能只压给生产部,需要多个部门协同:

这一步的核心是“责任到人”,每个分解后的KPI都要有明确的部门对接,避免后续出现“指标出问题,各部门互相推诿”的情况。同时,部门级KPI要与公司级KPI强相关,确保每个部门的努力都能服务于公司的核心目标。

第三步:细化岗位指标,连接精益动作

部门KPI再明确,如果不能落实到基层岗位,也只是“空中楼阁”。最后一步,是把部门KPI细化为岗位级的执行指标,让员工知道“我每天做什么能影响KPI”。

举个例子:生产部的分解KPI是“生产加工周期≤8天”,对应到车间岗位,可以进一步细化:

- 班组长:生产线平衡率≥90%(减少等待时间)、生产计划达成率≥95%(避免进度延误);

- 操作工:设备综合效率(OEE)≥85%(提升设备利用率)、工序不良率≤2%(减少返工浪费);

- 物料员:物料配送及时率≥98%(避免生产线缺料停工)。

更重要的是,要把这些岗位指标与具体的精益动作绑定。比如“提升生产线平衡率”,对应的精益动作就是“消除瓶颈工序、优化作业流程”;“提升设备综合效率”,对应的精益动作就是“推行TPM全员生产维护、减少设备故障停机时间”。

这样一来,员工不再觉得“精益改善与我无关”,而是知道“做好这些动作,就能提升岗位指标,进而拿到绩效奖励”,参与积极性自然就提上来了。

三、案例佐证:一家五金厂的精益KPI落地之旅

给大家分享一个真实案例,帮大家更直观地理解这套方法的落地效果。

去年辅导的一家五金厂,之前推行精益1年多,效果一直不明显。老板反馈:“5S搞了,现场是干净了,但订单交付还是老样子,不良率也没降多少。”

我们用「KPI三步法分解」帮他们重新梳理了精益推进方案:

1. 锚定顶层目标:订单交付周期缩短25%、不良率下降20%、人均产能提升15%;

2. 分解部门KPI:把顶层目标拆解到销售、采购、生产、品质4个核心部门,比如生产部负责“生产加工周期缩短30%”,品质部负责“来料检验合格率提升至99.5%”;

3. 细化岗位指标:把部门KPI落实到基层岗位,比如生产线班组长负责“生产线平衡率提升至92%”,操作工负责“工序不良率控制在1.5%以内”,并配套了对应的精益动作和绩效奖励。

落地3个月后,效果非常明显:订单交付周期从原来的20天缩短到14天,缩短了30%;产品不良率从原来的6%下降到4%,下降了33%;人均产能从原来的75件/人/天提升到88件/人/天,提升了17%。

老板开心地说:“现在员工都主动搞改善了,因为他们知道,改善能提升指标,指标好就能拿更多奖金。精益终于不是‘面子工程’了!”

四、结语

精益改善的价值,不在于做了多少活动,而在于产生了多少绩效;KPI不是束缚,而是让精益价值显性化的桥梁。

最后再给大家2个落地提醒:

1. 数据要真实可追溯:KPI的核心是数据,一定要建立完善的数据统计体系,确保每个指标的数据都真实、准确、可追溯,避免“拍脑袋定数据”;

2. 配套绩效激励机制:光有KPI还不够,还要有对应的绩效奖励机制,让“指标达标、改善成效好”的员工和部门拿到实实在在的好处,形成“改善-提升-奖励-再改善”的良性循环。

如果你的工厂也面临“精益改善与绩效脱节”的问题,不妨试试这套「KPI三步法分解」。把抽象的精益目标,转化为可落地、可考核的指标,让精益改善真正为企业创造价值。