“同样是搞质量改进,为什么张经理用精益救了急,李经理用六西格玛却拖了三个月?”

上周在精益管理沙龙上,一位机械加工厂老板的疑问,让在场二十多位厂长频频点头。他的工厂就踩过坑:为了解决车间物料堆积问题,照搬同行的六西格玛DMAIC流程,组建跨部门团队搞了两个多月数据分析,结果物料积压没缓解,反而耽误了新产品试产。后来换了个车间主任,用精益的5S和拉动式生产,两周就让物料周转效率提升了40%。

这不是个例。很多工厂把“精益”和“六西格玛”当成万能钥匙,却不懂二者的核心差异——精益像“外科手术刀”,专攻流程浪费和效率瓶颈;六西格玛像“精密检测仪”,聚焦质量波动和数据驱动的精准改进。用错了场景,再先进的工具也会水土不服。今天就用3个实战案例,把“什么场景用什么工具”讲透。

一、先搞懂核心逻辑:精益与六西格玛的“基因差异”

在聊场景之前,我们得先明确一个核心:精益和六西格玛不是“替代关系”,而是“互补关系”,但适用的痛点场景截然不同。简单来说:

精益(Lean):核心是“消除浪费、提升流速”,针对“看得见的问题”——比如物料堆积、等待时间长、动作冗余、流程繁琐等。不需要复杂数据,靠现场观察和快速改善就能见效,适合追求“短期高效突破”的场景。

六西格玛(Six Sigma):核心是“减少波动、提升稳定性”,针对“看不见的问题”——比如产品尺寸波动大、次品率忽高忽低、关键参数不稳定等。需要靠数据收集、统计分析找到根本原因,改善周期长但效果持久,适合追求“长期质量稳定”的场景。

记住这个判断标准:能直接看到浪费的用精益,靠经验猜不到根源的用六西格玛。下面三个案例,会让这个标准更具体。

二、三大实战场景:精益与六西格玛的“正确打开方式”

场景1:流程拥堵、浪费严重——精益是首选

当车间里到处是堆积的半成品、员工频繁来回取料、设备经常闲置等待,这些“显性浪费”就是精益的主战场。

东莞有家家具厂,曾经被“成品库存积压”和“交货延期”两大问题困扰:车间里堆了价值800万的成品,客户要的货却迟迟交不出,因为生产计划是“批量生产”——一次做500套同款式沙发,哪怕客户只订100套,也要等整批做完才能发货。

新来的精益顾问没搞复杂的数据统计,而是带团队做了三件事:

- 价值流图分析:画出从原材料入库到成品出库的全流程,标出“等待、搬运、库存”三个最大浪费点——仅半成品在车间的搬运距离就有120米,等待加工的时间占总生产时间的65%;

- 推行“拉动式生产”:以客户订单为起点,倒推各工序的生产数量,比如客户订100套沙发,就按“成品组装-面料裁剪-框架制作”的顺序反向触发生产,不再批量囤积;

- 优化布局减浪费:把原来分散的裁剪、缝纫、组装工序调整为“U型生产线”,搬运距离缩短到20米,中间等待时间几乎为零。

结果只用了一个月,成品库存下降了60%,交货周期从25天缩短到10天,客户投诉率直接降为零。厂长感慨:“原来不是我们产能不够,是浪费的地方太多,精益一出手就把堵点打通了。”

关键判断:如果问题能通过“看现场、画流程、减环节”解决,不用犹豫,直接上精益。

场景2:质量波动、次品率不稳——六西格玛来破局

有些问题,你能看到结果(比如次品率高),却看不到原因——设备参数正常、员工操作规范、原材料也合格,但次品就是时高时低,这时候就需要六西格玛的“数据透视眼”。

苏州一家电子厂生产手机充电器,遇到个棘手问题:充电器接口的插拔力合格率始终在85%左右波动,时而降到70%,时而冲到90%,质检员换了三个,培训也搞了无数次,就是找不到规律。

六西格玛黑带大师带团队按DMAIC流程(定义-测量-分析-改进-控制)展开攻关:

- 定义(Define):明确目标——将插拔力合格率稳定在99.5%以上,减少因插拔力不合格导致的返工损失;

- 测量(Measure):连续一周收集数据,记录每个班次的插拔力数值、焊接温度、操作员、原材料批次等12个关键变量,共收集2000组数据;

- 分析(Analyze):用Minitab软件做回归分析,发现核心影响因素是“焊接温度波动”——当温度在230±5℃时,合格率达98%以上;超过235℃或低于225℃,合格率骤降;

- 改进(Improve):给焊接设备加装自动温控系统,将温度波动控制在±2℃内,同时制定温度巡检记录表,每小时记录一次;

- 控制(Control):把温控参数纳入SOP,设置报警装置,一旦温度超标立即停机,同时每周做数据复盘。

三个月后,充电器插拔力合格率稳定在99.6%,每月减少返工损失12万元。这个案例完美体现了六西格玛的价值:用数据替代经验,找到“看不见的波动根源”。

场景3:效率与质量双瓶颈——精益+六西格玛组合拳

很多工厂的问题不是单一的:既要解决效率低的问题,又要控制质量波动,这时候就需要“精益+六西格玛”的组合策略——用精益打通流程,用六西格玛稳定质量。

佛山一家卫浴厂生产陶瓷马桶,面临双重困境:一是生产周期长达18天,比同行多5天;二是釉面开裂率高达5%,远高于行业平均的2%。

顾问团队给出的方案是“先精益后六西格玛”:

第一阶段(精益攻坚):聚焦效率问题。通过价值流分析,发现“施釉后等待干燥”是最大瓶颈——原来施釉后要自然干燥48小时,且干燥房温度湿度无控制。团队引入“恒温恒湿干燥设备”,把干燥时间缩短到12小时;同时优化生产排程,将“批量生产”改为“小批量多批次”,生产周期从18天压缩到11天。

第二阶段(六西格玛稳质):聚焦釉面开裂问题。收集干燥时间、釉料配比、施釉厚度、窑炉温度等数据,通过方差分析发现“釉料配比波动”和“窑炉升温速率不稳定”是关键因素。针对这两个问题,优化釉料配比配方(固定原材料比例),给窑炉加装精准控温系统,最终釉面开裂率降到1.8%。

组合应用后,工厂不仅效率提升40%,质量也优于同行,订单量半年内增长了35%。这就是精益六西格玛的终极价值:效率与质量的双重提升,1+1>2。

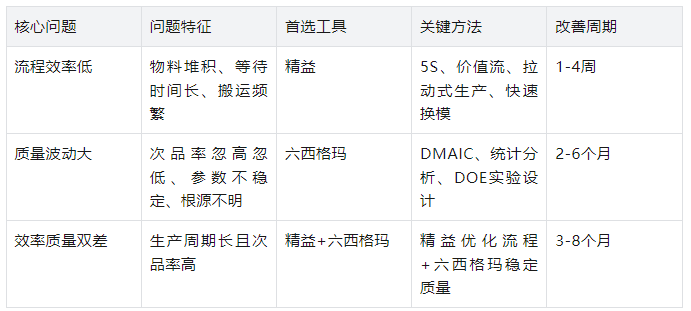

一张表讲清:不同场景的工具选择指南

三、最后:工具没有好坏,用对才是王道

很多工厂盲目追求“六西格玛黑带认证”,却连基本的精益5S都没做好;也有些工厂沉迷于“快速改善”,却对质量波动视而不见。这两种极端,都偏离了精益六西格玛的核心——以问题为导向,而非以工具为导向。

就像老工匠说的:“刨子适合刨平木料,凿子适合开槽打孔,没有最好的工具,只有最对的用法。”精益六西格玛的真谛,从来不是掌握多少复杂的工具和公式,而是能精准判断问题场景,用最简单有效的方法解决问题。

精益是“删繁就简”的效率艺术,六西格玛是“精准控差”的质量科学;用精益解决“流得慢”的问题,用六西格玛解决“流不稳”的问题,二者结合,才是制造企业降本提质的终极密码。