“今天产能目标800件,大家加把劲!”“昨天那批产品有3件不合格,注意点!”“设备组记得检查3号生产线的输送带”……

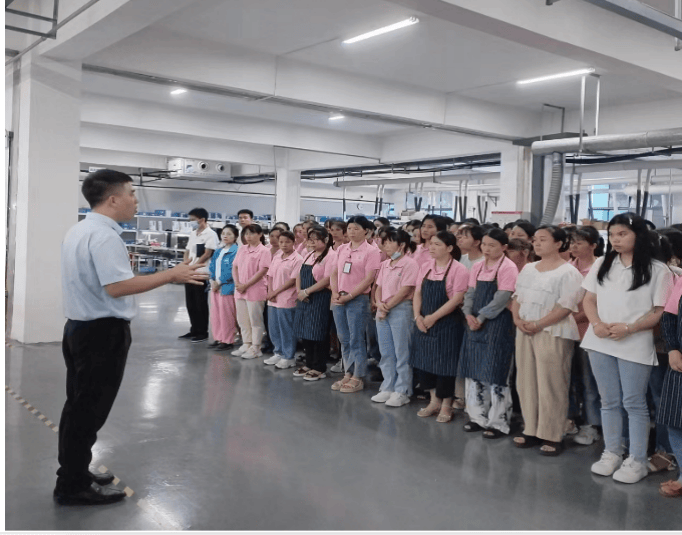

每天清晨的工厂车间,这样的班前会场景是不是很熟悉?不少工厂把班前会开成了“通知宣读会”“批评问责会”,10分钟下来,员工要么昏昏欲睡,要么满腹委屈,不仅没起到激励作用,反而成了效率“绊脚石”。

但在精益生产标杆企业里,班前会却是另一番景象:15分钟内,目标清晰、问题明确、士气高涨,既能复盘昨日漏洞,又能校准今日方向,更能凝聚团队合力。它不是走形式的“开场白”,而是驱动生产高效运转的“每日启动仪式”。

那么,从“走过场”到“真提效”,精益工厂的班前会到底藏着什么门道?

一、先避坑:90%的班前会都栽在这3个误区里

要开好班前会,先得跳出传统认知的“坑”。很多工厂的班前会之所以无效,根源都在这三点:

误区一:内容杂乱无章,重点模糊

一会儿说产能,一会儿讲质量,突然又插一句安全检查,最后再批评某个员工迟到。信息碎片化传递,员工记不住核心要求,开完会还是不知道今天该优先做什么。某五金加工厂曾做过调研,班前会结束后随机询问10名员工“今日核心目标”,只有3人能准确回答。

误区二:单向灌输为主,缺乏互动

班组长站在前面念通知,员工站在下面“听训”,没有提问环节,也不收集反馈。有员工发现上道工序的物料存在瑕疵,想在班前会提出,却没机会开口,结果导致当天生产出20多件不合格品,返工耗时3小时。

误区三:只谈问题问责,忽视激励赋能

“昨天A线产能差50件,怎么回事?”“B组又出了质量问题,扣绩效!”这样的批评式班前会,只会让员工产生抵触心理,甚至刻意隐瞒问题。久而久之,团队氛围压抑,积极性严重受挫。

二、精益班前会的核心逻辑:用“3定4步”激活每日生产力

精益生产的核心是“消除浪费、持续改进”,班前会作为每日生产的“第一关”,自然要围绕这个核心设计。真正高效的精益班前会,离不开“3定”原则和“4步流程”,让每一分钟都产生价值。

1、先抓“3定”:把框架立起来,避免混乱

定时间:短平快,不拖沓 精益班前会时长严格控制在10-15分钟,通常在上班前15分钟召开。太早员工状态未调整,太晚影响正常生产。某汽车零部件工厂曾将班前会从30分钟压缩到12分钟,结果发现员工生产专注度反而提升了18%——冗长的会议只会消耗精力。

定地点:近现场,强关联 不选会议室,直接在生产线旁、物料区附近召开。这样既能随时结合现场设备、物料情况讲解,也能让员工快速进入工作状态。比如讲设备维护要点时,直接指着对应的机器说明,比在会议室空口讲更直观。

定人员:明分工,齐参与 明确主持人(通常是班组长)、记录员、发言人分工。主持人负责控场,记录员负责整理问题和行动项,还要轮流安排员工分享经验或提出建议,避免“一人讲众人听”。

2、再走“4步”:让每一步都有明确价值

精益班前会不是“想到哪讲到哪”,而是遵循固定流程,确保信息传递精准、问题高效解决:

第一步:士气激活(1-2分钟)——凝心聚气 以简短的问候、团队口号或小激励开场,快速调动员工状态。比如“各位早上好!昨天咱们A线超额完成目标,大家辛苦了!今天继续保持,完成目标后晚上加鸡腿!”简单一句话,既能肯定过去的成绩,又能激发当天的动力。切忌一开口就批评,破坏整体氛围。

第二步:昨日复盘(3-5分钟)——精准纠偏 重点讲“3个关键数据+1个核心问题”:产能是否达标、质量合格率多少、安全有无隐患,以及昨日未解决的核心问题(如某设备频繁卡顿、某工序返工率高)。复盘不是问责,而是找解决方案。比如“昨天3号机出现2次卡顿,设备组已经排查出是轴承磨损,今天上班前会完成更换,大家放心使用”,清晰告知问题进展和解决办法,避免员工重复担忧。

第三步:今日部署(5-6分钟)——明确方向 这是班前会的核心,要做到“目标量化、责任到人、资源清晰”。比如“今日整体产能目标900件,A线负责400件,由李师傅带队;B线负责500件,王师傅牵头。物料组已将上午的物料配送到位,下午2点会补充第二批。重点注意:昨天出现的外观划痕问题,今天每道工序完成后要自查,质检组会增加抽检频次。” 这样每个团队、每个人都知道自己要做什么、怎么做、重点盯什么。

第四步:互动答疑(1-2分钟)——扫清障碍 留出时间让员工提问或反馈,比如“大家对今天的安排有疑问吗?现场有什么问题需要协调?” 某电子厂曾在这个环节收到员工反馈:“昨天领用的某型号电阻精度不够,可能影响产品性能”,班组长立即联系采购组紧急调换,避免了批量质量问题。这个环节能快速捕捉现场隐患,让问题在生产前就得到解决。

三 、案例:从“低效吐槽会”到“提效引擎”,这家工厂做了什么?

深圳某电子组装厂,两年前的班前会还是典型的“问题会议”:班组长站在台上念数据,员工低头玩手机,每天都有员工因为被当众批评而闹情绪,生产效率始终上不去,月均产能缺口达10%。

后来工厂引入精益生产理念,对班前会进行了全面优化:

1. 改形式:把会议室的“坐会”改成生产线旁的“站会”,时长从30分钟压缩到12分钟,避免员工走神。

2. 改内容:放弃“全盘念数据”,只聚焦“昨日核心问题+今日关键目标”,比如“昨天返工的50件产品,原因是焊接温度不够,今天焊接工序要将温度从320℃调至350℃,质检组重点抽查”。

3. 改互动:每天安排1名员工分享“小经验”,比如“我发现用这个夹具固定零件,能节省2秒时间”,被采纳后给予50元即时奖励。同时设立“问题反馈角”,员工可匿名提交建议。

4. 改跟进:记录员每天整理班前会的“行动项”(如设备维修、物料调换),下班前在看板上公示完成情况,确保问题闭环。

优化后第一个月,工厂产能就提升了8%,第二个月缺口完全补齐,甚至超额完成5%。更意外的是,员工主动提出的改进建议从每月不足10条增加到50多条,累计为工厂节省成本20多万元。班组长说:“现在的班前会没人敢走神,因为说不定下一个分享经验的就是自己,而且能提前解决问题,干活更顺心了。”

四、开好精益班前会的3个关键提醒

1. 工具辅助:用看板让信息可视化

在会议现场设置“班前会看板”,上面标注昨日数据、今日目标、行动项清单,会后更新至电子看板,让全员随时可查。数据不用复杂,越直观越好,比如用红黄绿三色标注产能达标情况。

2. 避免越界:不解决复杂问题

班前会只处理“能快速明确解决方案”的问题,比如设备小故障、物料调配等。复杂问题(如工艺优化、人员调整)要另外组织专题会议,避免占用班前会时间,导致核心内容被冲淡。

3. 持续改进:让班前会适配现场

每周收集员工对班前会的反馈,比如“是否能听清目标”“问题反馈是否及时解决”,每月调整一次流程。比如旺季订单多,就增加“紧急订单优先级”的讲解;淡季则侧重“技能培训”和“质量提升”。

五、结语

精益生产的精髓,藏在每一个细节里。一场15分钟的班前会,从来不是简单的“开工通知”,而是打通目标、问题、行动的“每日枢纽”。把班前会开好,让每天的生产都有清晰方向、强劲动力,精益落地自然水到渠成。