精益改善最终的目标是将问题通过工具方法落地实施,消除过程浪费和不良。但往往企业在运行过程中,对待问题出现重识别轻管理、重方案轻执行的情况。归根到底,还是出现了“断层”!掌握好关键要点,方能“破局”!

一、识别问题

在现场管理过程中,不能识别问题就是最大的问题,通过精益知识与工具学习越多,看到的问题也会随之越多,将过程中的问题进行收集是最基础的第一步,但绝不能是全部!

首先,问题收集后,要进行分类,包含:成本、6S、质量、设备、效率等,便于问题改善实施与验收部门的确定;例于,设备类别问题归口设备管理部门负责跟进与验收;

其次,问题严重度(或困难度)要进行分类,不能大事小事都是一人负责;例于,改善过程中很多问题是需要资源投入的,基层管理者为了怕“麻烦”,往往只是治标不治本的应付性改善,那这个问题后续就会再次重复出现,反复进行分析改善,劳民伤财;这时需要将问题严重度(或困难度)分为三类:C类问题由现场主管牵头解决关闭;B类问题由部门负责人组织协调解决关闭;A类问题由分管副总成立小组专项解决关闭;

第三,问题关闭的验证要形成闭环,C类问题的改善验证要有改善前/改善后对比说明;B类问题需要增加原因分析与标准固化,原因分析可以选用鱼骨图、WHY-WHY分析、头脑风暴等工具;A类问题需要增加输出A3报告或课题报告,强调问题闭环;

第四,问题管理要预防再发生和改善效果复盘,要根据问题清单项目,制定稽查计划,按计划每月对改善项目现场执行情况进行稽查,统计稽查符合率,并持续改善;

精益管理咨询公司选择华昊企管,您的明智选择!

二、不要出现“断层”

精益改善实施过程中,信息的传达,过程的执行,效果的确认,标准的固化每一个环节都至关重要,如果出现了“断层”,都会导致改善的失效!

A、信息的传达:

通过会议的改善和布置安排,需要输出会议纪要,做好信息发布批准与接收对象的签字确认;各级管理单位要建立改善信息清单,对接收信息进行录入管理,避免出现遗漏;主任/主管向班长传递的信息,

要在班组班前会前进行固定会议传达,需要特别注意传递信息讲解后,班长要向主管领导进行信息进行复述确定,防止信息错误;班长向员工传递的信息,通过班前会进行讲解,同时,对内容相关员工掌握信息进行提问抽查,确保信息传递理解完整;

B、过程的执行:

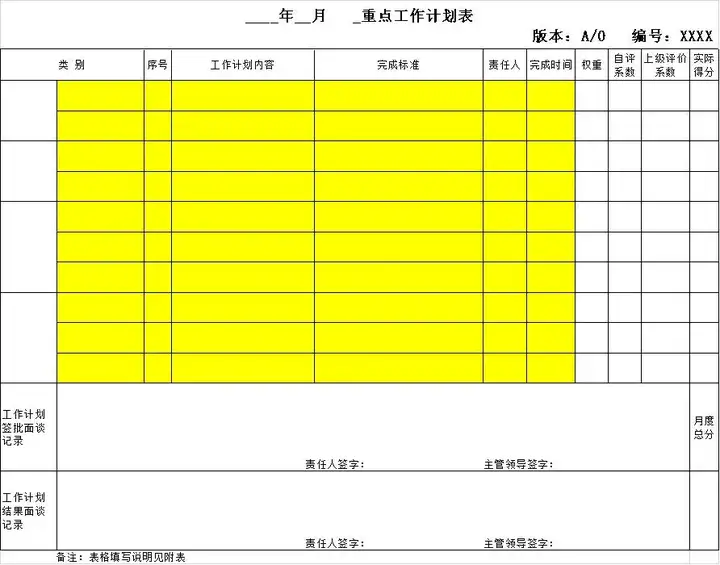

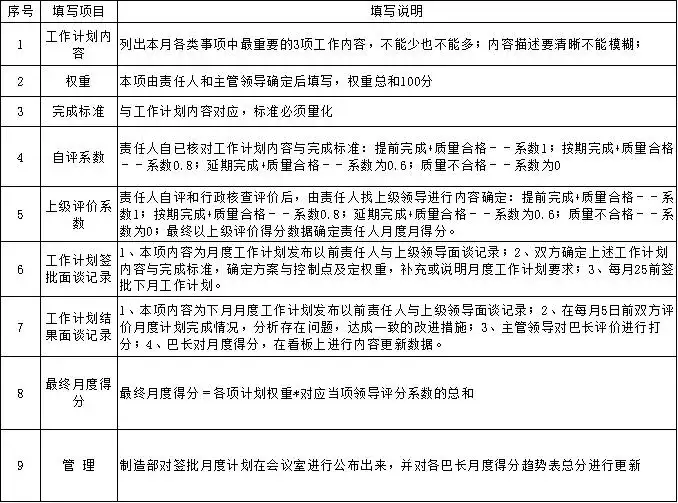

车间/班组要设置管理看板,对班组月度计划、周计划、计划执行结果等情况要在看板中推移管理,计划制定必须具备基础“三要素”(有时间、有价值、可检查);计划的项目内容根据重要度,

由负责人对每项计划权重占比确定,越重要权重占比越大,总权重为100%,月度计划由车间/班组最高负责人进行制定和分解到周具体工作计划,各相关责任人根据周计划转换为各自工作计划,并在看板中进行公布;每日车间主任/主管/班长对计划完成情况在班后会上通报,并循环安排第二天工作任务;

C、效果的确认:

自评+领导评价相结果,工作计划效果确认标准:提前完成+质量合格--系数1;按期完成+质量合格--系数0.8;延期完成+质量合格--系数为0.6;质量不合格--系数为0;自评完成后,由主任/主管现场确认完成效果,并按上述评价进行打分,同时,对于过程中需要继续提升项目进行要求描述;

D、标准的固化:

固化标准主要是防止改善结果反弹、扩大改善方法执行的标准化;对于过程改善项目,要结合固化标准使用情况,运用精益工具进行标准制定或修订,常用的标准包含:OPL、SOP、SIP、CP、FMEA等等,任何标准的落地执行严格按“十六字方针”(我说你听、我做你看、你说我听、你做我查)执行;

三、结语

精益管理是企业运营和效益提升的重要工具,只有对问题开展完善的过程管理与落地执行,科学的扎实推进每个步骤,才能形成企业特有的精益文化